Denne artikkelen gir en praktisk, teknisk veiledning til Nylon 6 DTY ferdige produkter : hva de er, hvordan de er produsert og ferdigstilt, de kritiske spesifikasjonene og testene kjøpere og kvalitetsteam må sjekke, beste praksis for pakking og lagring, feilsøking av vanlige defekter og innkjøpstips for spesifikke sluttbruk. Fokuset er på praktiske detaljer du kan bruke når du spesifiserer, inspiserer eller kjøper Nylon 6 DTY-garn og ferdige tekstilkomponenter.

Hva er et nylon 6 DTY-ferdig produkt?

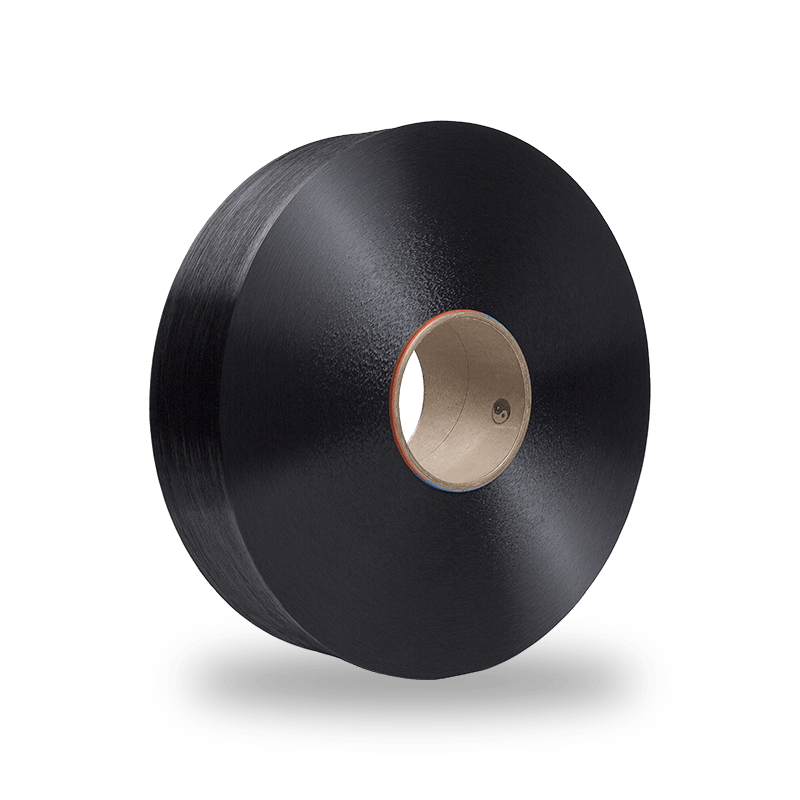

DTY står for Drawn Textured Yarn. Et nylon 6 DTY-ferdig produkt er et syntetisk multifilamentgarn laget av nylon 6-polymer som har blitt trukket og teksturert ved bruk av falsk vri, luftteksturering eller mekanisk teksturering for å gi bulk, strekk og overflateegenskaper egnet for strikking, veving eller andre tekstilapplikasjoner. "Ferdig produkt" betyr i denne sammenhengen at DTY-snellen eller kaken har gått gjennom alle etterspinningsoperasjoner (trekking, teksturering, varmeherding, vikling, trimming) og er klar til farging eller direkte bruk.

DTY vs POY og FDY — praktiske forskjeller

- POY (Partially Oriented Yarn) er mellomproduktet fra spinneren; det krever tegning/teksturering for å bli DTY. FDY (Fully Drawn Yarn) er en glatt filament som brukes når ingen bulk er nødvendig. DTY tilbyr bulk, stretch og bedre dekning – velg DTY når elastisitet, hånd og utseende betyr noe (strikkeplagg, strømper, sportsklær, møbeltrekk).

Viktige materialegenskaper og spesifikasjoner å be om

Når du spesifiserer ferdige Nylon 6 DTY-produkter, be om eksplisitte verdier for denier, filamentantall, fasthet, forlengelse, krymping etter oppvarming, avkoking av vekttap og fuktighetsinnhold. Disse påvirker direkte bearbeidbarhet, fargingsadferd, styrke og sluttbruksytelse.

| Parameter | Typisk rekkevidde / enhet | Hvorfor det betyr noe |

|---|---|---|

| Denier per filament (dpf) | 0,5 – 6,0 dpf | Hånd, drapering og utseende i ferdig stoff |

| Total benekter | 50 – 3000 d | Maskinkompatibilitet og stoffvekt |

| Utholdenhet (cN/tex) | > 2,5 cN/tex typisk | Styrke for sying, bearbeiding og sluttbruk |

| Forlengelse ved brudd | 15 % – 40 % | Strekk- og gjenopprettingsegenskaper |

| Varmluft/avkokskrymping | 1 % – 6 % | Dimensjonsstabilitet under etterbehandling |

| Fuktighetsinnhold | 0,2 % – 1,0 % | Fargestoffopptak og statisk ytelse |

Produksjons- og etterbehandlingstrinn som påvirker den endelige ytelsen

En nylon 6 DTY-ferdig spole av høy kvalitet reflekterer kontroll over flere prosesstrinn: polymervalg og viskosekvalitet (kaprolaktam), smeltespinningsforhold, bråkjøling, trekkforhold, teksturiseringsparametere med falske vridninger, varmesetting, filamentrengjøring og presisjonsvikling. Hvert trinn endrer mekaniske og visuelle attributter.

- Spinning: jevn smelting, klare spinndysehull og riktig temperatur unngå dødpunkter og variasjon i denier.

- Tegning: trekkforhold og temperaturinnstilling filamentorientering og fasthet – høyere trekking øker fasthet, men reduserer forlengelse.

- Teksturering: falsk vridningshastighet, varmeinnstilt temperatur og kjøling setter bulk, spenst og friksjonsegenskaper.

- Vikling: konsekvent strekk og pakkeform er avgjørende for nedstrøms strikking/veving stabilitet og jevn farging.

Kritiske kontrollpunkter (CCPs)

Overvåk filamentbruddhastigheten under teksturering, pakkens tetthet, varmeinnstillingstemperaturprofil og overflateoljenivå. Dokumenter CCP-er i produksjonsposter for å spore defekter tilbake til et prosessstadium.

Vanlige ferdige produkter og målrettede applikasjoner

- Sirkulære strikkede stoffer for aktivt tøy og trikotasje – velg fine deniers (0,5–2 dpf) og høy forlengelse for strekk og restitusjon.

- Renningsstrikk og veftinnleggsgarn for badetøy og undertøy – krever høy jevnhet og stram deniertoleranse.

- Garn for møbeltrekk og tepper — tyngre total denier og høyt termisk sett for dimensjonsstabilitet.

- Industrielle tekstiler (stropping, dekkbelegg) — prioriter utholdenhet og kontrollert krymping.

Kvalitetskontrolltester bør inkludere hver forsendelse

En streng innkommende inspeksjon reduserer nedstrøms avslag. Krev minimum laboratorierapporter og/eller sertifikater for denier, strekk, forlengelse, avkokskrymping, fuktighet og en visuell sjekk for oljeflekker, slam og forurensning.

- Denier-verifisering: vei en målt lengde og sammenlign med spesifikasjonstoleranse (±3 % typisk).

- Strekktest: ISO- eller ASTM-metoder for å bekrefte fasthet og forlengelse.

- Krympetest: varmluft- og avkokingsmetoder for å forutsi dimensjonal oppførsel ved etterbehandling.

- Farge- og fargeresponsprøve: småskala fargestoffparti for å sikre målfarge og utjevning.

- Visuell inspeksjon og håndinspeksjon: sjekk for slubs, oljemerker, ikke-teksturerte flekker og pakkedeformasjon.

Prøvetaking og aksept

Spesifiser prøvetakingsfrekvens (f.eks. 1 spole per 50 for visuelle; 3 spole per lot for laboratorietester) og akseptkriterier i kjøpekontrakten. Bruk AQL-tabeller for visuelle defekter og definer numeriske toleranser for laboratoriedata.

Beste praksis for pakking, lagring og transport

Riktig emballasje og oppbevaring bevarer DTYs overflatefinish og dimensjonsstabilitet. Dårlig håndtering forårsaker pakkedeformasjon, filamentsammenfiltring og oljemigrering.

- Pakk spoler på paller med hjørnebeskyttelse; Vakuumforseglet polyetylen eller krympeplast holder fuktighet og støv ute.

- Oppbevares på et tørt, kjølig område (unngå >35°C og høy luftfuktighet); holdes unna direkte sollys og kjemiske damper.

- Merk hver pakke med partinummer, produksjonsdato, denier og filamentantall for sporbarhet.

- For sjøforsendelser, sørg for at pallene er båndet og vanntett; godta ingen blandet farlig last som kan gå av gass.

Kjøpers sjekkliste og innkjøpstips

Bruk denne kompakte sjekklisten når du evaluerer leverandører eller legger inn kjøpsordrer for å redusere risiko og sikre DTY-ferdige produkter som passer til formålet.

- Be om et fullstendig spesifikasjonsark med målte verdier (ikke bare nominelle) og nylige kvalitetskontrollrapporter.

- Be om produksjonsbilder av spinndyser, pakker og tekstureringslinjer for å bekrefte prosesshygiene.

- Insister på prøveforsendelser eller laboratoriefargede prøver før store bestillinger – sammenlign fargeopptak og hånd.

- Forhandle vilkår for korrigerende tiltak for partier uten spesifikasjoner (omarbeid, erstatning eller rabatt) og definer leveringstidsstraff.

- For miljøbevisste kjøpere, be om informasjon om resirkulert innhold, sertifikater (f.eks. GRS) eller kjemikaliehåndteringspraksis.

Vanlige feil, rotårsaker og rettinger

Mange defekter er prosess- eller håndteringsrelaterte og kan reduseres med målrettede korrigerende tiltak.

Ujevne denier / tykke-tynne flekker

Årsak: blokkering av spinndysen, inkonsekvent smelteflyt eller ustabil viklingsspenning. Fiks: inspiser og rengjør spinndyser, stabiliser polymermating, re-kalibrer viklingsspenninger; avvise berørte pakker hvis variasjonen overstiger avtalt toleranse.

Oljeflekker og fettflekker

Årsak: for mye olje, oljemigrering under lagring eller kontakt med forurensede overflater. Fix: spesifiser oljetype og påføringsmengde, bruk godkjente smøremidler, forbedrer emballasjebarrieren og bytt ut forurensede pakker.

Falsk vri-indusert filamentskade (brudd, svake punkter)

Årsak: feil vridningshastighet, for høye varmetemperaturer eller dårlig filamentkvalitet. Fiks: gjennomgå maskininnstillinger med falsk vri, reduser varmetemperaturen, sjekk trekkforholdet og kvaliteten på råfilamentene.

Bærekrafts- og resirkuleringshensyn for Nylon 6 DTY

Nylon 6 kan resirkuleres mekanisk eller kjemisk (depollution og caprolactam recovery). Når bærekraft er viktig, spør leverandørene om:

- Andel av postindustrielt eller post-konsument resirkulert innhold og metoden som brukes.

- Tredjepartssertifiseringer (f.eks. GRS eller andre anerkjente standarder) og kjemikaliehåndteringserklæringer.

- Veiledning om resirkulerbarhet av ferdige tekstiler laget av DTY (monofiberkonstruksjoner er lettere å resirkulere).

Konklusjon — å velge riktig nylon 6 DTY-ferdig produkt

Å velge riktig nylon 6 DTY-ferdigprodukt krever at denier-/filamentantall og mekaniske spesifikasjoner samsvarer med den tiltenkte prosessen (strikking vs veving), verifisering av farging/varmeoppførsel med prøvekjøringer og håndheving av klare kvalitetskontrollkriterier. Bruk sjekklistene og testene ovenfor for å redusere overraskelser, og dokumenter leverandørkvalitet gjennom sertifikater, laboratorietester og prøvegodkjenninger før du skalerer til full produksjon.